A bevonat összetett kohászati reakciót, valamint a hegesztési folyamat fizikai és kémiai változásait játszik le, ami alapvetően kiküszöböli a fotoelektróda hegesztésénél jelentkező problémákat, így a bevonat a hegesztési varrat minőségét is meghatározó egyik fő tényező.

Elektróda bevonat:A hegesztőmag felületén egyenletesen bevont, különböző fizikai és kémiai tulajdonságokkal rendelkező, finom szemcsés anyag bevonórétegére vonatkozik.

A szerepehegesztő elektródabevonat:A hegesztési folyamat során megfelelő olvadáspontú, viszkozitású, sűrűségű, lúgosságú és egyéb fizikai és kémiai tulajdonságokkal rendelkező salakot képez, hogy biztosítsa a stabil ívégést, megkönnyítse a fémcseppek átmenetét, légkört teremtsen az ívzóna és az olvadt medence körül a védelme érdekében. a hegesztési területet, és jó hegesztési formát és teljesítményt ér el.Deoxidálószer, ötvözőelem vagy bizonyos vaspor-tartalom hozzáadásával a bevonathoz a hegesztési fémek teljesítményének követelményeit is teljesítheti, vagy javíthatja az olvasztási hatékonyságot.

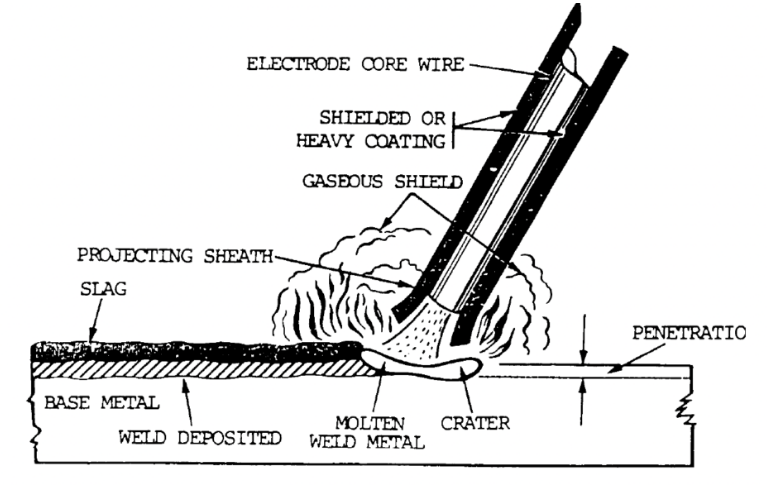

Az elektróda ívhegesztés elve:

1. Orvosi bőr

2. Hegesztési mag

3. Védje a gázt

4: Arc

5. Olvadt medence

6. Alapanyag

7. Hegesztés

8. Hegesztési salak

9. Salak

10. Olvadékcseppek

A különféle nyersanyagokat az elektródabevonatban betöltött szerepük szerint a következőkre oszthatjuk:

(1) Ívstabilizátor

A fő funkció az, hogy az elektródát könnyen indítsa el az ív, és hogy az ív stabilan égjen a hegesztési folyamatban.Ívstabilizáló nyersanyagként főként néhány alacsony ionizációs potenciált tartalmazó könnyen ionizáló elemet tartalmaznak, mint például a földpát, nátrium-szilikát, rutil, titán-dioxid, márvány, csillám, ilmenit, redukált ilmenit és így tovább.

(2) Gázgyártó szer

A magas hőmérsékletű ívbomlási gáz hatására védő atmoszférát képezve védi az ívet és az olvadt fémet, megakadályozza az oxigén és a nitrogén behatolását a környező levegőbe.Általánosan használt gázképző szerek a karbonát (például márvány, dolomit, rombsav, bárium-karbonát stb.) és szerves anyagok (például fapor, keményítő, cellulóz, gyanta stb.).

(3) Deoxidálószer (redukálószerként is ismert)

A hegesztési folyamat során kémiai metallurgiai reakcióval csökkenthető a varrat oxigéntartalma, és javítható a hegesztési fém teljesítménye.A Deoxidizer főleg vasötvözet elemeit és fémport tartalmaz, amelyek nagy affinitással rendelkeznek az oxigénhez.Az általánosan használt deoxidálószerek a ferromangán, ferroszilícium, ferrotitán, ferroalumínium, szilícium-kalciumötvözet stb.

(4) Lágyító

Fő funkciója az elektróda préselésének folyamatában a plaszticitás, rugalmasság és folyékonyság javítása, az elektróda bevonat minőségének javítása, hogy az elektróda bevonatának sima felülete ne repedjen meg.Általában válasszon egy bizonyos rugalmasságot, csúszós vagy nedvszívó bizonyos anyagok tágulási jellemzői után, mint például csillám, fehér iszap, titán-dioxid, talkum, szilárd vízüveg, cellulóz stb.

(5) Ötvözet szer

A hegesztési folyamat során az ötvözőelemek égésének kompenzálására és az ötvözőelemek hegesztési varratba való átvitelére szolgál, így biztosítva a hegesztési fém kémiai összetételét és tulajdonságait.Különféle ferroötvözetek (például ferromangán, ferroszilícium, ferrokróm, vas és acél, vas-vanádium, vas-nióbium, vas-bór, ritkaföldfém-ferroszilícium stb.) vagy tiszta fémek (például mangánfém, krómfém) kiválasztásának igénye szerint , nikkelpor, volfrámpor stb.).

(6) Salakkészítő szer

A hegesztés kialakíthatja az olvadt salak bizonyos fizikai és kémiai tulajdonságait, megvédi a hegesztési cseppeket és az olvadt medencés fémet, javítja a hegesztés képződését, salakképző anyagként a nyersanyagok márvány, fluorit, dolomit, magnézia, földpát, fehér iszap, csillám, kvarc , rutil, titán-dioxid, ilmenit stb.

(7) Kötőanyag

A bevonóanyag szilárdan kötődik a hegesztőmaghoz, és az elektródabevonat száradás után bizonyos szilárdsággal rendelkezik.A hegesztési kohászat során nincs káros hatás a varratmedencére és a hegesztett fémre.Az általánosan használt kötőanyagok a nátrium-szilikát (kálium, nátrium és vegyes nátrium-szilikát) és a fenolgyanta, gumi stb.

Feladás időpontja: 2023. május 04