A keményforrasztás energiaforrása lehet kémiai reakcióhő vagy közvetett hőenergia.Forraszanyagként olyan fémet használ, amelynek olvadáspontja alacsonyabb, mint a hegesztendő anyagé.Melegítés után a forraszanyag megolvad, és a kapilláris hatás a kötés érintkezési felületei közötti résbe tolja a forraszanyagot, hogy megnedvesítse a hegesztendő fém felületét, így a folyékony és a szilárd fázis elválik.A fázisok közötti interdiffúzió keményforrasztott kötést képez.Ezért a keményforrasztás szilárd- és folyadékfázisú hegesztési módszer.

1. A keményforrasztás jellemzői és alkalmazása

A keményforrasztásnál az alapfémnél alacsonyabb olvadáspontú ötvözetet használnak forraszanyagként.Melegítéskor a forraszanyag megolvad, kitölti és nedvesedés és kapilláris hatás hatására a hézagrésben marad, míg az alapfém szilárd halmazállapotú, folyékony forraszanyagra és szilárd bázisra támaszkodva Az anyagok közötti interdiffúzió keményforrasztott kötést képez.A keményforrasztás csekély hatással van az alapfém fizikai és kémiai tulajdonságaira, kisebb a hegesztési feszültség és deformáció, különböző fémek hegeszthetők nagy tulajdonságkülönbséggel, több hegesztés is elvégezhető egyidejűleg, a kötés megjelenése szép és rendezett, a berendezés egyszerű, a termelési beruházás kicsi.A keményforrasztott kötésnek azonban alacsony a szilárdsága és gyenge a hőállósága.

Alkalmazások: Keményfém vágószerszámok, fúrószárak, kerékpárvázak, hőcserélők, vezetékek és különféle tartályok stb.;a mikrohullámú hullámvezetők, elektroncsövek és elektronikus vákuumkészülékek gyártásában a keményforrasztás az egyetlen lehetséges csatlakozási mód is.

2.Fémforrasztás és folyasztószer

A keményforrasztó töltőfém a keményforrasztófejet alkotó töltőfém, és a keményforrasztófej minősége nagymértékben függ a keményforrasztó töltőanyagtól.A töltőfémnek megfelelő olvadásponttal, jó nedvesíthetőséggel és tömítőképességgel kell rendelkeznie, diffundálhatónak kell lennie az alapfémmel, és rendelkeznie kell bizonyos mechanikai tulajdonságokkal, valamint fizikai és kémiai tulajdonságokkal, hogy megfeleljen a kötés teljesítménykövetelményeinek.A keményforrasztási töltőanyag olvadáspontja szerint a keményforrasztás két kategóriába sorolható: lágyforrasztás és keményforrasztás.

(1) Lágyforrasztás.A 450 °C alatti olvadáspontú keményforrasztást lágyforrasztásnak nevezik, a leggyakrabban használt keményforrasztóanyag pedig az ón-ólomforrasztás, amely jó nedvesíthetőséggel és elektromos vezetőképességgel rendelkezik, és széles körben használatos elektronikai termékekben, motorkészülékekben és autóalkatrészekben.A keményforrasztott kötés szilárdsága általában 60 ~ 140 MPa.

(2) Forrasztás.A 450 °C-nál magasabb olvadáspontú keményforrasztást keményforrasztásnak nevezik, a szokásos keményforrasztóanyagok pedig a sárgaréz és az ezüst alapú keményforrasztóanyagok.Az ezüst alapanyagú töltőfém kötés nagy szilárdságú, elektromos vezetőképességgel és korrózióállósággal rendelkezik, a töltőfém olvadáspontja alacsony, és a folyamat jó, de a töltőfém ára magas, és többnyire hegesztésre használják magasabb követelményeket támasztó alkatrészek.A keményforrasztást leggyakrabban acél- és rézötvözetből készült, nagy erőkkel rendelkező munkadarabokhoz, valamint forrasztószerszámokhoz használják.Forrasztott kötés szilárdsága 200 ~ 490 MPa,

Megjegyzés: Az alapanyag érintkezési felületének nagyon tisztának kell lennie, ezért folyasztószert kell használni.A fluxus szerepe az, hogy eltávolítsa az oxid- és olajszennyeződéseket az alapfém és a töltőfém felületéről, megvédje a töltőfém és az alapfém érintkezési felületét az oxidációtól, valamint növelje a töltőanyag nedvesíthetőségét és kapilláris folyékonyságát. fém.A folyasztószer olvadáspontja alacsonyabb legyen, mint a töltőfémé, és kisebb legyen a folyasztószer maradvány korróziója az alapfémre és a hézagokra.A közönséges keményforrasztó folyasztószer gyanta vagy cink-klorid oldat, a közönséges keményforrasztó folyasztószer pedig bórax, bórsav és lúgos fluorid keveréke.

A különböző hőforrások vagy fűtési módszerek szerint a keményforrasztás a következőkre osztható:lángforrasztás, indukciós keményforrasztás, kemence keményforrasztása, merítési keményforrasztás, ellenállásos keményforrasztás és így tovább.Mivel a hevítési hőmérséklet viszonylag alacsony a keményforrasztás során, kevésbé befolyásolja a munkadarab anyagának teljesítményét, és a hegesztés feszültségi deformációja is kicsi.A keményforrasztott kötés szilárdsága azonban általában alacsony, a hőállóság pedig gyenge.

Forrasztásos fűtési módszer:Szinte minden fűtőforrás használható keményforrasztási hőforrásként, és e szerint osztályozzák a keményforrasztást.

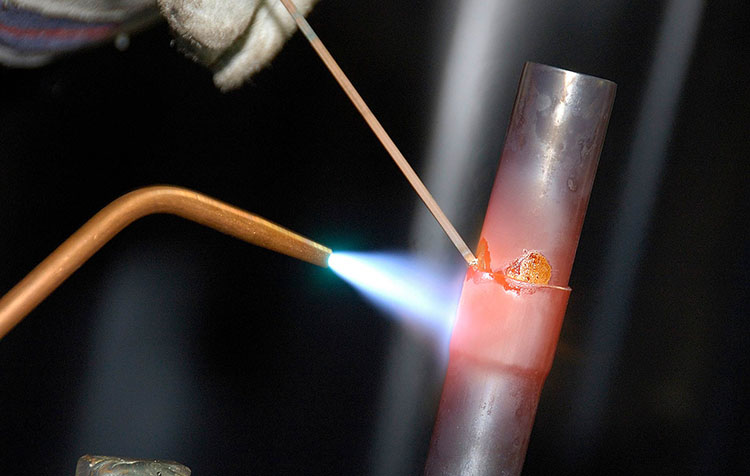

Lángforrasztás:fűtés gázlánggal, szénacél, rozsdamentes acél, keményfém, öntöttvas, réz és rézötvözetek, alumínium és alumíniumötvözet keményforrasztáshoz használható.

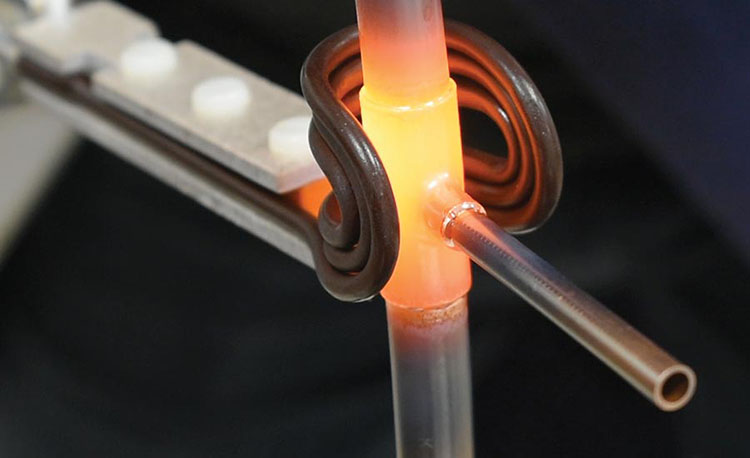

Indukciós forrasztás:Változó mágneses mezők alkalmazása indukált áram létrehozására az ellenálláshőhegesztés részében, a hegesztés szimmetrikus alakjához, különösen a csőtengely keményforrasztásához.

Merítési keményforrasztás:a hegesztő alkatrészt részben vagy teljesen bemerítik az olvadt sókeverékbe vagy forrasztóolvadékba, e folyékony közegek hőjére támaszkodva a keményforrasztási folyamat eléréséhez, amelyet gyors felmelegedés, egyenletes hőmérséklet és a hegesztési rész kis deformációja jellemez.

Kemence keményforrasztás:A hegesztési varratokat ellenállás-kemencével melegítik, amely vákuumzással vagy redukáló vagy inert gázok használatával védi a varratokat.

Ezen kívül létezik forrasztópáka keményforrasztás, ellenállásos keményforrasztás, diffúziós keményforrasztás, infravörös keményforrasztás, reakcióforrasztás, elektronsugaras keményforrasztás, lézerforrasztás stb.

A keményforrasztás használható szénacél, rozsdamentes acél, szuperötvözet, alumínium, réz és egyéb fémanyagok hegesztésére, valamint különböző fémek, fémek és nemfémek összekapcsolására is alkalmas.Alkalmas kis terhelésű vagy szobahőmérsékleten végzett hegesztési kötésekhez, különösen alkalmas precíziós, mikro- és összetett többforrasztásos varratokhoz.

Feladás időpontja: 2023.06.06